机械工程学院获国家级奖励项目

械工程学院以重型机械及装备为特色,以机械设计及理论、机械电子工程、机械制造及其自动化、材料加工工程等重点学科为基础,不断强化优势学科,积极发展相关学科,在国内具有重要的学术地位和较高的科研水平。

近年学院在科研奖励方面取得了令人瞩目的优异成绩,学院教师及团队获得国家自然科学二等奖2项,国家技术发明二等奖2项,国家科技进步一等奖2项,国家科技进步二等奖8项,国家科技进步三等奖1项,部分获奖成果展示如下:

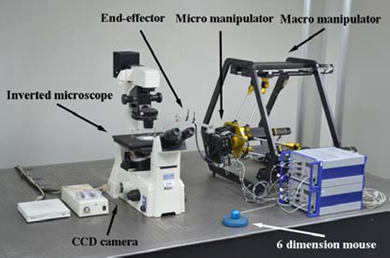

|

该项目荣获2018年国家自然科学二等奖。 |

|

该项目荣获2017年国家技术发明二等奖。 |

|

该项目荣获2013年国家自然科学二等奖。 |

|

该项目荣获2009年国家科技进步二等奖。 |

|

该成果荣获2009年国家科技进步二等奖。 |

|

该成果荣获2006年国家科技进步二等奖。 |

|

该成果荣获2005年国家科技进步一等奖。 |

|

该成果荣获2004年国家科技进步二等奖。 |

|

该成果荣获2003年国家科技进步二等奖。 |

|

该成果荣获2000年国家科技进步二等奖。 |

|

该成果荣获1999年国家科技进步二等奖。 |

|

该项目荣获1998年度国家科技进步三等奖。 |